L’achat d’un attelage et d’un faisceau électrique peut s’élever à plusieures centaines d’euros. Vous vous poserez certainement la question pourquoi vous payez tant pour une boule en métal apposée à l’arrière de votre véhicule. Ces coûts s’expliquent surtout par le développement technique, les essais et la production de l’attelage.

Scan 3D

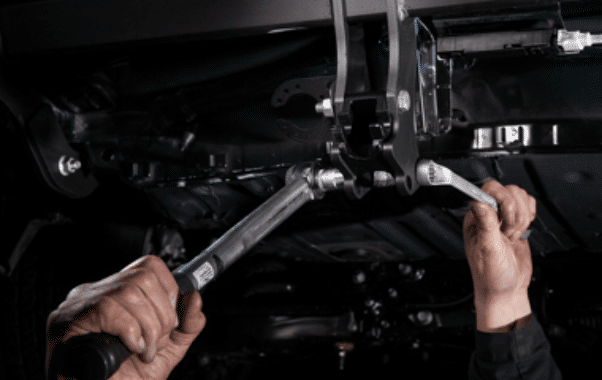

Une équipe d’ingénieurs amène chaque nouveau modèle de véhicule vers l’atelier de notre siège social à Staphorst. L’arrière et le dessous du véhicule, avec et sans pare-chocs, sont alors minutieusement scannés en 3D à l’aide d’un bras laser articulé. Ce scan 3D très précis permet à notre bureau d’études de dessiner un attelage en 3D à l’aide des logiciels de dessin industriels les plus sophistiqués tels que CAD. Ensuite, l’on développe tous les composants distincts qui font partie de l’attelage : bras latéraux, support de prise, rotule, support de rotule, traverse, chapes et mécanisme de verrouillage.